一、公司简介

涌鑫矿业公司于2007年5月11日挂牌成立,目前,在册职工1100余人,下辖安山、沙梁两矿,其中,安山煤矿井田面积53.82平方公里,年核定生产能力390万吨;沙梁煤矿井田面积23.11平方公里,年核定生产能力120万吨。

近年来,公司坚持“安全、高效、务实、创新、绿色、智慧”的发展理念,围绕“打造一流智能标杆煤炭企业”的目标全力推进智能化建设工作。先后荣获“全国煤炭工业先进集体”“全国煤炭工业文明煤矿”“中国煤炭企业科学产能百强第58名”“全国一级安全生产标准化矿井”“全国安全文化建设示范企业”“省国资委文明标兵”“陕煤集团文明单位”等荣誉称号。

二、项目简介及亮点

1、“一点多面式”智能化远距离供液技术

“一点多面式”智能化远距离供液技术,打破了传统“一点一面”的综采工作面供液方式,在巷道专门设置工作面集中供液硐室,集中安设乳化泵、喷雾泵、移动变压器、变频器、组合开关等设备,并优化供液设备及系统,可以兼顾多个工作面集中供液,减少设备列车频繁拉运,提高了工人工作效率,降低了劳动强度,每年节约人力成本约53.8万元,节约电费约102.3万元,回撤安装费用减少120万元/次,按照每年回撤安装5次计算,节省600万元。同时将供液泵站视频监控纳入智能化工作面监控系统,实现工作面在线监测泵站运行状态、自动报警保护、远程启停泵站等功能。该成果已获得2020年度中国煤炭工业协会“五小”技术创新成果一等奖;2017至2019年陕北矿业公司科技大会技术创新成果奖二等奖,实现了陕北地区的第一例“一点多面式”综采工作面集中供电供液成功案例。

2、复杂矿井低采高半煤岩巷智能快速掘进成套关键技术

安山煤矿3-1煤完成首套智能快掘成套装备应用,实现掘、支、锚、运、破成套一体化平行作业,大幅提升了矿井单进水平和掘进综合工效。截至目前,快掘累计进尺2615米,单班常态化进尺超过26米,月进尺从350米提升至760米以上,成巷周期由3个月缩减至40天,掘进工效由0.35米/工提高至0.55米/工。12月10日单日进尺更是突破51.6米,再次刷新历史最高记录。同年12月份,沙梁煤矿同样完成首套智能快掘装备的入井使用,集截割、锚护、装载、行走、物料转运、除尘喷雾于一体。此套设备在安山基础上大胆创新,进一步优化后配套设备,简化系统结构,优化支护工艺,目前已累计进尺700米,成功通过全岩断层。今年1月15日,单班进尺达到22米,单日进尺取得44米的好成绩,标志着涌鑫公司安山、沙梁两矿都迅速步入智能快掘时代。

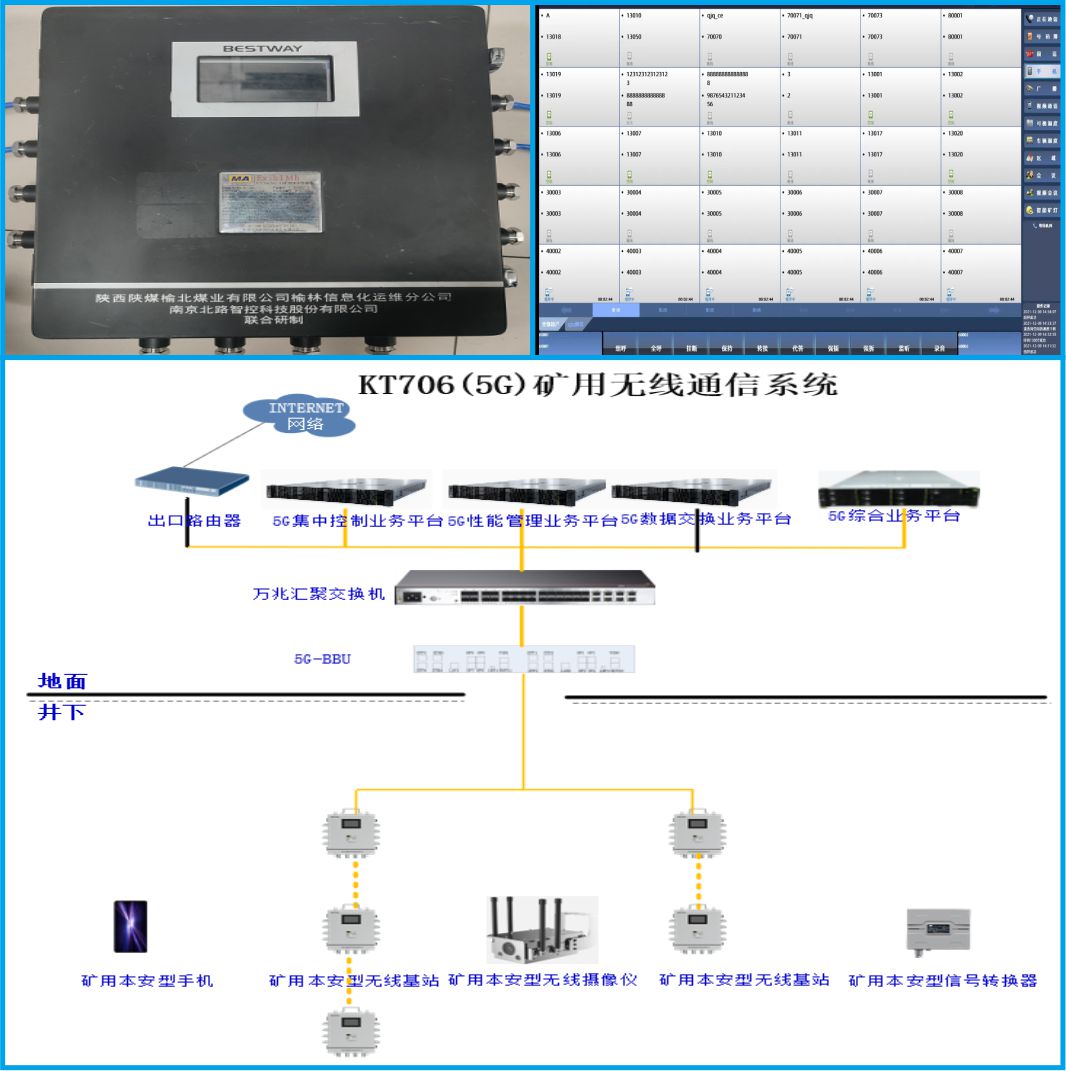

3、复杂地质环境下5G+融合通信系统应用技术

安山煤矿搭建了一套独立的数字化矿用“5G+”一体化融合通信系统,整体上采用地面和井下双融合技术架构,支持无线上网控制、语音交换、数据漫游控制、权限管理等,可以做到自主可控,灵活性高,不依赖运营商,实现综合立体化调度,加强了各系统之间的融合联动,全面提升了综合调度效率,同时对现有地面机房4G核心网进行升级改造,5G和4G无线通信系统共用一套核心网设备,支持多系统一体化融合,支持5G终端、4G终端、WIFI/WIFI6终端、IP广播、车载终端、智能单兵等设备的语音交换和数据传输等功能。目前,该项目已获得2022年榆北科研项目成果鉴定。

4、基于智能感知、精准研判、快速灾变控制的通风系统综合一体化研究

该通风系统主要通过构建通风智能化分析决策与控制平台、巷道全断面风量远程自动测量系统、主要通风机和局部通风机智能控制系统、风门风窗远程自动控制等子系统,实现了矿井测风无人化、调风无人化、灾变控风无人化、火灾防控超前化、瓦斯检查无人化,形成了从智能感知、精准研判、快速灾变控制的通风系统综合一体化控制管理及通风可靠、监控有效、管理到位的通风保障技术体系,有效提升了矿井通风系统智能管理水平。将原先需要5人完成的全矿测风、调风工作,缩减至1人就可完成,效率得到显著提升,每年节约人力成本40多万元,实现了减人提效的目标。

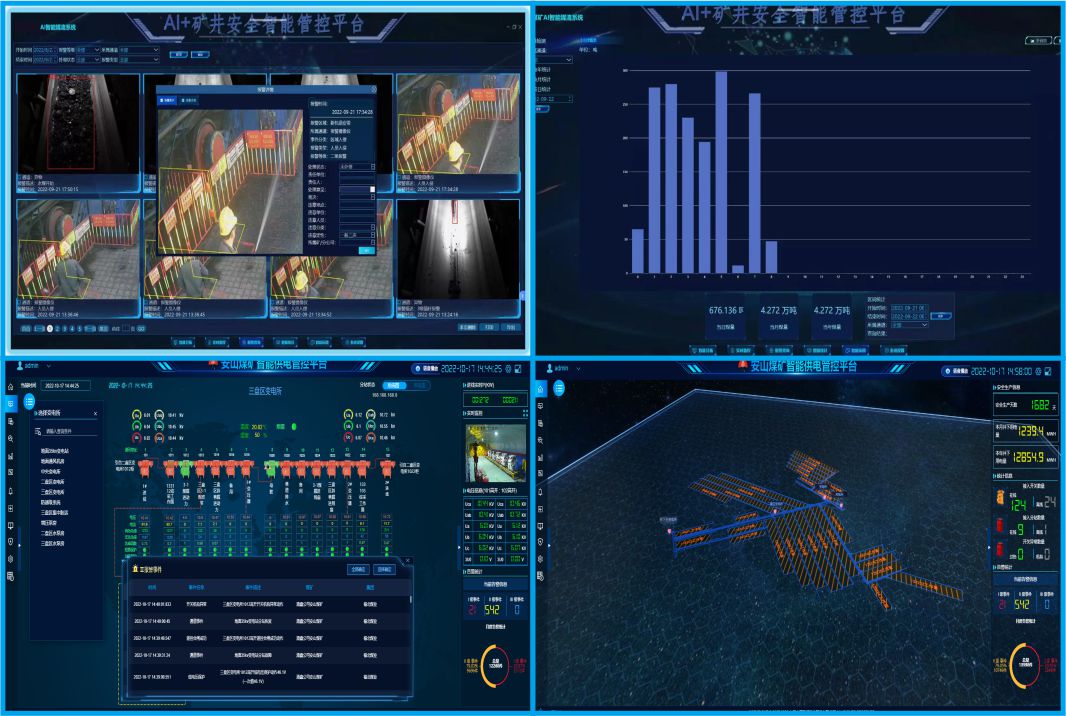

5、“AI智能物联+大数据”云网融合供电管控平台

“AI智能物联+大数据”云网融合供电管控平台是在传统煤矿电力监控系统“六遥”功能的基础上,利用人工智能、工业物联网、大数据、云计算等先进技术,对供电系统与用电设备进行关联分析、联动控制,形成全面感知、实时互联、分析决策、自主学习、动态预测、协同控制的智能供电管控系统。同时通过云平台在线定值计算,计算供电系统最优运行定值,创新性的解决了定值不合理引起的供电系统大面积跳闸停电问题,将停电跳闸次数减少85%,实现了供电系统安全运行4548天。该项目已获得了国家认证的软件著作权及相关发明专利。

6、煤矿井下高压配电装置电动隔离分断技术

该技术主要是将井下变电所传统的手动隔离改造为电动化高开隔离,并配套安装高清摄像模组,既达到了电动远程操作,又实现了操作全过程的可视化,达到了智能供电系统的目标。日常应用中减少工作人员9人,节约人力资源成本约90万,让井下变电所实现真正意义的无人值守,极大推动了变电所智能化程度。该成果已荣获2021年涌鑫公司全员创新二等奖,成为西北地区的首例高压开关电动隔离改造应用的成功案例。

7、智能辅助运输系统

智能辅助运输系统是基于4G+UWB融合精确定位技术,集车辆实时监控、通信、定位、测速、红绿灯控制、工作台、车辆调度、车辆生命周期管理、市场化运营管理、车辆告警中心、报表中心、实时地图、车辆保护装置于一体,实现了辅助运输智能化管理,提高了安全系数和生产效率,驾驶员不安全行为频次较往年下降30%,有效预防了辅助运输事故的发生,车辆故障率持续降低,控制在4.2%以下,每年节约车辆维护费用120万元。

8、选煤厂超声波智能干雾抑尘系统

该系统经过多方论证,在选煤厂厂房内2.4米高的位置安装了环绕式超声智能干雾抑尘装置,由原先主要应用在密闭流槽内延伸到全厂区,同时接入远程控制系统,实现了远程智能控制。实施后系统无需清灰,避免了二次污染,且耗水量小,抑尘效果好,使各产尘点的粉尘浓度平均降低85%以上,呼吸性粉尘浓度降到1.2mg/m³,更加有效的改善了职工作业环境,极大推动了洗煤厂标准化建设。

9、35kV变电站户内外一体化智能巡检机器人

智能巡检机器人搭载多种传感器,实时采集巡检现场的图像、声音、红外热像及各种供电设备、电缆的温度数据、气体浓度等信息,不仅可以实现室内的巡检作业,还能对室外线路、主变压器进行巡检,具有预设巡视轨迹,实现定时巡检、指定点巡检、指定任务巡检、遥控巡检等多种巡检方式。并配备了强大的智能化大数据分析功能,能将采集到的数字化信息利用智能感知关键技术进行深入处理,综合分析、准确判断设备当前运行状态,并基于大数据分析预警技术,对配电设备运行故障超前预判、预警,实现故障停电减少90%,每年节约人力资源成本约60万,节约维护费用约10万。

10、煤矿井下变电所轨道拖缆式智能巡检机器人

井下巡检机器人具备大数据分析功能、环境气体浓度探测功能、温湿度异常检测功能、双向对讲功能和低照度、高湿度和粉尘环境下,图像、音视频识别及分析功能,能够解决变电所巡检人工巡检方式、劳动强度大、人工巡检工作流程繁琐、工作效率低、人员长期遭受电磁辐射等问题,同时,减少井下变电所工作人员9人,节约人力资源成本约90万,真正达到智能供电目的。